基于工业互联网新技术的数字化系统,助力熔盐储能数字化建设的新突破 日期:2025-01-21

2025年1月,天圳自动化基于自有成熟的再生铝&再生铜数字化工厂系统的基础上,通过将熔盐储能系统的工艺技术、设备与工业互联网等新一代信息技术的深度融合,研发一套熔盐储能行业生产可视化SCADA系统&数字化工厂系统的解决方案。

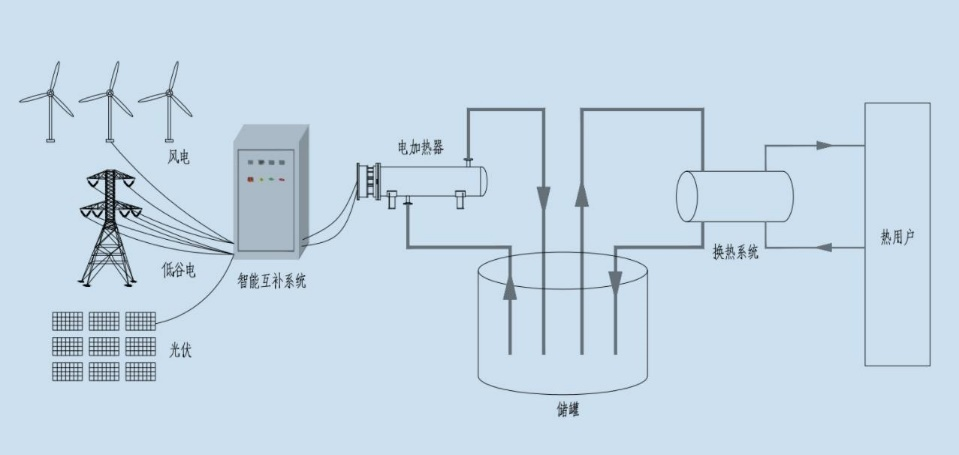

熔盐储能是一种利用熔盐作为储能介质的储能技术,在可再生能源发电等领域具有重要作用。

熔盐产品具有广泛的应用,主要包括能源储存、工业加热、金属冶炼(电解铝用的电解质主要材料:冰晶石)、电化学等领域。熔盐即熔融的盐,一般指硝酸钠、亚硝酸钠、硝酸钾和硝酸钙 4 种盐按不同配比(可能是两种或三种配比)形成的混合物,熔盐在常压下可在 180~850℃ (不同配比不同)之间保持液态,具有比热大,腐蚀性小,流动性好,性能稳定等特点,是理想的工业用传 (储)热介质。

熔盐储能系统由下述几大子系统组成:

· 储热系统:主要包括储热罐、熔盐泵、管道等设备。储热罐用于储存高温熔盐,通常采用双层结构,内部有保温材料,以减少热量散失。熔盐泵用于驱动熔盐在系统中循环流动,实现热量的传递和储存。

· 换热系统:由热交换器等设备组成,其作用是在储能时将外部热源的热量传递给熔盐,在释能时将熔盐的热量传递给工作介质,实现能量的转换和利用。

· 控制系统:通过传感器实时监测熔盐的温度、压力、流量等参数,根据设定的程序和实际需求,自动调节熔盐泵的运行速度、加热装置的功率等,以确保系统安全、稳定、高效地运行。

天圳自动化作为国家级高新技术企业,专注于工业领域特定细分行业智能制造、数字化车间和智慧工厂的建设,拥有丰富的自动化、信息化和数字化实施经验。此次推出的熔盐储能数字化工厂解决方案,正是基于公司在工业领域内的数字化建设的深厚积累,通过技术创新为熔盐储能行业赋能。

天圳自动化利用大数据、人工智能、物联网等技术,构建了高度集成的生产管控系统,能够实时监测熔盐的温度、流量、压力等关键参数,支持远程监控和故障预警功能,并通过智能算法优化生产过程,实现了熔盐储能系统从生产、存储到应用的全流程数字化管理,大大提高了生产效率和安全性。

数字化工厂的创新亮点有:

1. 全流程数字化管理:涵盖了熔盐储能的生产、存储、传输和应用全流程。通过工业互联网平台,实现了设备之间的互联互通,打破了信息孤岛,使生产过程更加透明、可控&可视化。

2. 智能优化与节能:借助大数据分析和人工智能算法,系统能够实时分析生产数据,优化熔盐的加热和存储过程,降低能耗,提高系统效率。例如,通过精确控制熔盐的温度和流量,系统可实现非常高的热交换效率。

3. 远程监控与故障预警:利用物联网技术,支持远程监控功能,操作人员可以通过手机或电脑随时随地查看设备运行状态。同时,系统具备故障预警功能,能够提前发现潜在问题,减少停机时间。

4. 平台开放性:该方案基于开放的工业互联网平台,支持与其他系统的无缝对接,如ERP、OA等,为企业提供了一站式的数字化解决方案。

未来,天圳自动化将继续探索更多创新技术,如数字孪生、区块链、人工智能等,进一步提升数字化工厂的智能化水平,继续引领智能制造的潮流,为更多行业提供高效、智能的数字化解决方案。